Планово-предупредительная система технического обслуживания позволяет предупредить появление неисправностей и отказов, уменьшить вредное влияние старения, разрегулировок и изнашивания, сделать работу агрегатов в течение всего периода эксплуатации высокопроизводительной и экономичной. Зарубежные фирмы придают большое значение правильной организации технического обслуживания мотоблоков и мотоорудий. Фирма «Гольдони», например, имеет около трех тысяч станций технического обслуживания, расположенных по всей территории Италии. Эти станции обеспечены квалифицированным персоналом для выполнения всех видов обслуживания и ремонта выпускаемой фирмой продукции, в том числе и с выездом на места специально оборудованных для этих целей автофургонов фирмы «Гольдони», использование которых резко повышает оперативность и качество производимых работ.

Техническое обслуживание — это операция или комплекс операций по поддержанию работоспособности и исправности мотоблока или мотоорудия и его узлов при использовании по назначению, при хранении и транспортировании.

Ремонт — это комплекс операций, предназначенных для восстановления исправности и работоспособности мотоблоков (мотоорудий) и их узлов. Восстановление работоспособности деталей, механизмов и узлов, нарушенной при эксплуатации из-за изнашивания и поломок, осуществляется с помощью эксплуатационного ремонта. Выполняется этот ремонт без изъятия мотоблока из эксплуатации, в отличие от ремонта капитального, когда мотоблок должен быть изъят из эксплуатации.

Операции по техническому обслуживанию делятся на моечно-очистительные, проверочно-смотровые, смазочные и регулировочные. Они выполняются обязательно, в отличие от ремонта,

проводимого по мере необходимости. Периодичность проведения технического

обслуживания представлена в табл. 7.4, где в качестве примера

приводится периодичность технического обслуживания после наработки

определенного числа моточасов для мотоорудий и мотоблоков. Сезонные

технические обслуживания, выполняемые при переходе от весенне-летнего

сезона к осенне-зимнему, и наоборот, обычно совмещаются с каким-либо

техническим обслуживанием.

Таблица 7.4. Периодичность проведения технического обслуживания мотоблоков и мотоорудий

| Марка мотоблока (мотоорудия) |

Периодичность обслуживания, мото-ч |

| ежедневно |

после обкатки |

после наработки |

| 20 |

50* |

50 |

100 |

200 |

300 |

500 |

1000 |

| МК-1 |

+

|

+

|

|

+

|

+

|

— |

+

|

— |

— |

| МТЗ-05 |

+

|

— |

+

|

— |

+

|

+

|

— |

+

|

+

|

| Супер-600 |

+

|

+**

|

+

|

+

|

+

|

— |

— |

+***

|

— |

| МБ-1 **** |

+

|

— |

— |

— |

— |

— |

— |

КР

|

— |

* После израсходования 50 л бензина.

** После 15 мото-ч.

*** После 400 мото-ч., КР — капитальный ремонт.

**** Для МБ-1 периодичность обслуживания двигателя 25мото-ч; трансмиссии — 50 мото-ч.

Эксплуатации мотоблока (мотоорудия) с полной нагрузкой предшествует его обкатка, которая проводится как для новых, так и для капитально отремонтированных мотоблоков. В заводских условиях обкатка может быть кратковременной и не позволяет произвести полной приработки трущихся поверхностей узлов и механизмов. В этом случае при работе на полной нагрузке появляются повышенные износы, могут произойти задиры в сопряжениях и поломка деталей. Дополнительная обкатка, проводимая в полевых условиях, при нагрузке не превышающей 60 – 70 % от номинальной, обеспечивает более тщательную приработку деталей, что повышает надежность работы мотоблока с полной нагрузкой, т. е. при выполнении таких операций, как вспашка или фрезерование.

Периодичность и содержание операций технического обслуживания мотокультиватора МК-1, мотоблоков МТЗ-05 и «Кутаиси Супер-600» приведены в табл. 7.5, 7.6 и 7.7.

Рассмотрим кратко основные регулировки, выполняемые при техническом обслуживании мотоблоков и мотоорудий.

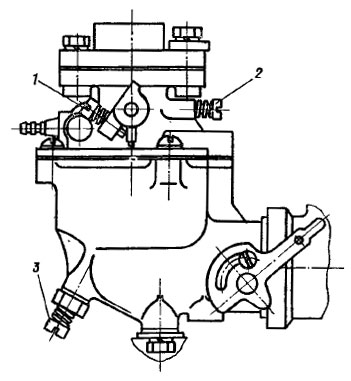

При регулировке карбюратора мотоблока МБ-1 необходимо выполнить следующие операции (рис. 7.3).

- Соблюдая осторожность, завернуть до упора винт 3 главного жиклера и винт 2 жиклера холостого хода, а затем отвернуть оба винта на 1,25 оборота.

- Запустить двигатель и после его прогрева до нормальной температуры перевести рычаг дроссельной заслонки на правой рукоятке штанги управления в положение «мин».

- Винтом 1 установить минимальную устойчивую частоту вращения холостого хода.

- Винтом 2 установить максимальную частоту вращения холостого хода.

- Винтом 1 установить минимальную устойчивую частоту вращения холостого хода.

- Повторить регулировку по пп. 4 и 5, обеспечив бесперебойную работу двигателя на минимальной частоте вращения холостого хода.

- Перевести рычаг дроссельной заслонки в положение максимальной

частоты вращения двигателя. При перебоях в работе двигателя,

отворачивая винт 3 главного жиклера, обеспечить устойчивую работу

двигателя.

Рис. 7.3. Внешний вид карбюратора КМБ-5 мотоблока МБ-1 «Нева» и расположение на нем регулировочных винтов

Таблица 7.5. Содержание и периодичность операций технического обслуживания мотокультиватора МК-1 «Крот»

Вид выполняемой

работы |

Периодичность обслуживания после наработки, мото-ч * |

| ежедневно |

20 |

50 |

100 |

300 |

Очистка от грязи, промывка, протирка насухо

|

+

|

+

|

+

|

+

|

+

|

Протирка поверхности топливом

|

+

|

+

|

+

|

+

|

+

|

| Проверка отсутствия подтекания топлива, масла |

+

|

+

|

— |

+

|

+

|

| Проверка крепежа |

— |

+

|

— |

+

|

+

|

| » и регулировка привода дроссельной заслонки и сцепления |

— |

+

|

+

|

+

|

+

|

| Проверка и регулировка клиноременной передачи |

— |

+

|

+

|

+

|

+

|

| Замена масла в двигателе |

— |

+

|

— |

+

|

+

|

| » » » редукторе |

— |

+

|

+

|

+

|

+

|

Проверка уровня масла в двигателе и редукторе, доливка

|

— |

— |

+

|

+

|

+

|

| Проверка зазора между электродами свечи |

— |

+

|

+

|

+

|

+

|

| Проверка зажигания |

— |

— |

— |

— |

+

|

| » воздушного фильтра, продувка |

— |

— |

+

|

+

|

+

|

Промывка фильтрующего элемента

|

— |

— |

— |

+

|

+

|

| Замена фильтрующего элемента |

— |

— |

— |

— |

+

|

| Промывка системы питания |

— |

— |

— |

— |

+

|

| Удаление нагара в выхлопных окнах цилиндра, его головке, поршне, канавках поршневых колец |

— |

— |

— |

— |

+

|

Промывка глушителя в бензине

|

— |

— |

— |

— |

+

|

| Смазывание тросов управления |

— |

— |

— |

— |

+

|

| Подкраска поврежденных мест |

— |

— |

— |

— |

+

|

* Ориентировочное соотношение наработки в мото-часах и календарных сроков следующее: 20 мото-ч — 1 мес, 50 мото-ч — 3 мес; 100 мото-ч — 6 мес; 300 мото-ч — 12 мес.

Таблица 7.6. Содержание и периодичность операций технического обслуживания мотоблока МТЗ-05

Вид

выполняемой работы |

Периодичность обслуживания после наработки, мото-ч |

| ежедневно |

50 |

100 |

200 |

500 |

1000 |

| Очистка двигателя от пыли, грязи, масла |

+

|

+

|

+

|

+

|

+

|

+

|

| Промывка мотоблока |

— |

+

|

+

|

+

|

+

|

+

|

| Проверка крепежа элементов двигателя и мотоблока |

+

|

+

|

+

|

+

|

+

|

+

|

| Проверка уровня масла в двигателе |

+

|

+

|

+

|

+

|

+

|

+

|

| Проверка и регулировка сцепления и привода дроссельной заслонки |

+

|

+

|

+

|

+

|

+

|

+

|

| Проверка давления масла на работающем двигателе |

+

|

— |

+

|

+

|

+

|

+

|

| Проверка отсутствия на работающем двигателе подтекания топлива, ненормальных шумов, стуков |

+

|

— |

+

|

+

|

+

|

+

|

| Удаление отстоя из отстойника топливного бака |

+

|

+

|

+

|

+

|

+

|

+

|

| Подтяжка крепежа головки цилиндра, если она снималась |

+

|

+

|

+

|

+

|

+

|

+

|

| Промывка системы топливоподачи |

— |

+

|

+

|

+

|

+

|

+

|

Замена масла в трансмиссии

|

— |

+

|

— |

+

|

+

|

+

|

| » » » двигателе |

— |

+

|

— |

+

|

+

|

+

|

| Промывка корпуса центрифуги |

— |

+

|

— |

+

|

+

|

+

|

| » воздушного фильтра |

— |

+

|

+

|

+

|

+

|

+

|

| Проверка зазора у клапанов |

— |

+

|

+

|

+

|

+

|

+

|

| Очистка контактов магнето и электродов свечи, регулировка в ней зазора |

— |

+

|

+

|

+

|

+

|

+

|

| Проверка давления воздуха в шинах |

— |

+

|

+

|

+

|

+

|

+

|

Смазывание регулятора

|

— |

— |

+

|

+

|

+

|

+

|

| Проверка герметичности клапанов |

— |

— |

— |

+

|

+

|

+

|

| Снятие цилиндра, проверка состояния поршневых колец, посадки пальца в поршне и головке шатуна |

— |

— |

— |

+

|

+

|

+

|

| Очистка от нагара цилиндра, поршня, поршневых колец, камеры сгорания головки |

— |

— |

— |

+

|

+

|

+

|

| Промывка регулятора |

— |

— |

— |

+

|

+

|

+

|

| Смазывание кулачка прерывателя |

— |

— |

— |

+

|

+

|

+

|

| Проверка состояния собачек регулятора, промывка их |

— |

— |

— |

+

|

+

|

+

|

| Удаление нагара с электродов бегунка и крышки прерывателя, промывка |

— |

— |

— |

— |

+

|

+

|

| Замена смазки в магнето |

— |

— |

— |

— |

+

|

+

|

| Проверка состояния и промывка пускового ускорителя |

— |

— |

— |

— |

+

|

+

|

| Очистка полости коленчатого вала |

— |

— |

— |

— |

— |

+

|

Таблица 7.7. Содержание и периодичность операций технического обслуживания мотоблока «Кутаиси Супер-600»

Вид

выполняемой работы |

Периодичность технического обслуживания после

наработки (в мото-ч) или после израсходования следующего количества

топлива (кг) |

| ежедневно (15 кг) |

50 (75 кг) |

100 (150 кг) |

400 (600 кг) |

| Проверка уровня масла в двигателе и в трансмиссии |

+

|

+

|

+

|

+

|

| Промывка воздушного фильтра, замена масла |

+

|

+

|

+

|

+

|

| Удаление отстоя из топливного бака |

+

|

+

|

+

|

+

|

| Замена масла в трансмиссии |

+*

|

— |

+**

|

+

|

| Замена масла в двигателе |

+*

|

— |

+**

|

+

|

| Очистка топливного фильтра |

— |

+

|

+

|

+

|

| Очистка клапана сапуна, если необходимо — замена прокладки |

— |

+

|

+

|

+

|

| Проверка и подтяжка крепежа |

— |

+

|

+

|

+

|

| Проверка работоспособности узлов и агрегатов *** |

— |

+

|

+

|

+

|

| Очистка оребрения цилиндра, лопаток вентилятора, промывка двигателя |

— |

+

|

+

|

+

|

Осмотр (при необходимости — замена) резиновых втулок на рычагах управления

|

— |

— |

+

|

+

|

| Очистка свечи зажигания от нагара, регулировка зазора |

— |

— |

+

|

+

|

Промывка топливного бака и карбюратора

|

— |

— |

— |

+

|

| Удаление иагара из глушителя |

— |

— |

— |

+

|

| Замена свечи (при необходимости) |

— |

— |

— |

+

|

| Проверка и регулировка зазора между контактами прерывателя |

— |

— |

— |

+

|

* После 15 мото-ч обкатки,

** После каждых 130 – 150 мото-ч.

*** При работе мотоблока.

Карбюратор К-60 В мотокультиватора МК-1 и мотоблока М-3 регулируется двумя винтами: винтом положения дроссельной заслонки и регулировочным винтом холостого хода; Для регулировки карбюратора следует произвести следующие операции.

- Снять корпус воздушного фильтра с фильтрующим элементом.

- Открыть с помощью рычажка воздушную заслонку, находящуюся во входном патрубке карбюратора.

-

Вращением подпружиненного винта установить дроссельную заслонку шиберного типа так, чтобы щель между ее основанием и образующей воздушного канала, видимая через входной патрубок, имела ширину 2 – 2,5 мм.

-

Регулировочный винт полностью ввернуть, а затем вывернуть на 0,5 – 1 оборота.

- Запустить и прогреть двигатель в течение 3 – 5 мин.

-

Медленно отвернуть регулировочный винт, при этом частота вращения двигателя сначала будет возрастать, а затем снижаться. Началу снижения частоты вращения соответствует оптимальное положение регулировочного винта для данного положения винта (дроссельной заслонки).

- Отворачивая винт, снова снизить частоту вращения двигателя, а затем плавно завернуть регулировочный винт, вновь найдя его оптимальное положение.

- Повторять операции по пп. 6 и 7 до тех пор, пока не будет получена минимальная, но вполне устойчивая частота вращения двигателя. Эту устойчивость проверять резким открытием и закрытием дроссельной заслонки. Если двигатель останавливается в момент резкого открывания заслонки, то смесь немного обогатить, заворачивая регулировочный винт. Если двигатель останавливается в момент резкого закрывания дроссельной заслонки — смесь обеднить, отворачивая тот же винт.

- После окончания регулировки карбюратора собрать воздушный фильтр.

Проверка установки электронного магнето системы зажигания мотоблока М-3, а также мотокультиватора МК-1 производится путем контроля совмещения рисок на магнето и картере двигателя. При несовпадении этих рисок следует ослабить винты крепления магнето на картере, совместить риски поворотом магнето и надежно закрепить винты.

Для двигателя ДМ-1 мотоблока МБ-1 проверка установки электронного магнето заключается в контроле зазора между магнитом, установленным на вентиляторе-маховике, и статором. При этом следует осуществить следующие операции.

-

Снять кожух вентилятора-маховика вместе со шнуровым стартером.

-

Повернуть вентилятор-маховик таким образом, чтобы магнит маховика подошел под статор электронного магнето, а стрелка на вентиляторе-маховике совпала с правым башмаком статора.

-

Щупом проверить величину зазоров между правым и левым башмаками статора и магнитом — она должна составлять 0,10 – 0,15 мм.

-

Если необходимо отрегулировать величину зазора, то следует ослабить болты и, перемещая статор, установить необходимую величину поочередно для правого и левого башмаков.

-

Подтянув болты, повторно проверить величину зазора и окончательно закрепить статор.

Осмотр, устранение неисправностей и регулировку свечи зажигания необходимо произвести в следующей последовательности.

-

Вывернуть свечу, используя специальный ключ.

- Проверить по внешнему виду стальные и керамические детали свечи.

-

Если камера, электроды и носик керамического изолятора свечи покрыты копотью, нагаром или маслом, их следует осторожно очистить, промыть чистым бензином, просушить и продуть сжатым воздухом.

- Проверить щупом зазор между центральным и боковым электродами, который должен быть в пределах 0,4 – 0,6 мм, и установить путем подгибания только, бокового электрода.

-

Проверить работу свечи, для чего положить ее на двигатель и с помощью пускового устройства провернуть коленчатый вал, следя за появлением искры между электродами. Искра должна быть ярко-голубого цвета.

-

Ввернуть свечу от руки до упора, предварительно установив уплотнительное кольцо, а затем довернуть ее ключом.

Очистка воздушных фильтров двигателя мотоблоков производится в соответствии с периодичностью технического обслуживания или по мере необходимости, если агрегат работает в условиях сильной запыленности. При этом для очистки; фильтра, например, мотоблока МБ-1 следует выполнить следующие операции.

-

Отвернуть гайку-барашек крепления крышки воздушного фильтра.

-

Снять крышку фильтра.

- Снять пористый элемент, выполненный из поролона, с сухого картонного элемента.

-

Вымыть пористый элемент в бензине, керосине или мыльной воде.

-

Пропитать пористый элемент в масле М12ГИ, излишки масла аккуратно отжать. Следует помнить, что выкручивать элемент нельзя во избежание его повреждения.

-

Снять сухой элемент.

-

Вымыть его сначала а теплой мыльной воде, а затем — в чистой. После этого элемент тщательно высушить на воздухе. Следует помнить, что сухой картонный элемент ничем не пропитывается.

-

Собрать фильтр в обратном порядке.

В регулировочных работах по мотоблокам важное место занимают регулировки элементов трансмиссии. Так, регулировка механизма выключения сцепления мотоблока МТЗ-05 заключается в проверке величины свободного хода рычага сцепления, который должен быть равен на конце рычага 5 – 10 мм. Регулировка свободного хода производится с помощью регулировочного винта 20 (см. рис. 4.2). Если сцепление «ведет», то необходимо отпустить гайку 19 и ввернуть регулировочный винт 20. Если же сцепление «буксует», то регулировочный винт следует вывернуть. После регулировки сцепления регулировочный винт нужно законтрить, затянув гайку 19.

При регулировке клиноременной передачи мотокультиватора МК-1 поступают следующим образом.

-

Снимают кожух клиноременной передачи.

-

Ослабляют четыре гайки крепления двигателя.

-

Включают рычаг сцепления и фиксируют его положение с помощью фиксатора.

-

Перемещают двигатель в горизонтальном направлении и находят такое его положение, при котором расстояние между наружными поверхностями клинового ремня в поперечном направлении под натяжным роликом будет составлять 76 – 80 мм.

-

Двигатель закрепляют, следя, чтобы боковые поверхности шкивов находились в одной плоскости.

-

Ослабляют гайку крепления упора.

-

С помощью линейки устанавливают величину зазора между упором и наружной поверхностью клинового ремня — он должен быть в пределах 1 – 3 мм.

- Закрепляют упор, затягивая гайку.

-

Устанавливают на место кожух клиноременной передачи. Контролируют зазор между наружными поверхностями клинового ремня и ограничительной скобы, расположенной на внутренней поверхности кожуха, — он должен быть равен 1 – 3 мм.

К числу операций технического обслуживания можно отнести и замену клиновых ремней в трансмиссиях мотоблоков и мотоорудий. Замену ремня, например, заднего хода мотоблока МБ-1 следует осуществлять в следующей последовательности.

-

Снять кожух клиноременной передачи.

-

Снять заднюю направляющую планку ведомого шкива.

-

Ослабить ключом крепление на оси подпружиненного ролика ремня заднего хода.

-

Отжав ролик в сторону двигателя, из образовавшегося зазора между передней направляющей планкой и роликом вынуть ремень заднего хода.

-

Снять ремень с ведомого шкива.

-

На ведомый шкив и ролик надеть новый ремень заднего хода.

-

Установить на место и закрепить снятые детали.

Сравнительно большей трудоемкости требуют операции регулировки зазора в зацеплении конических шестерен в главной передаче ведущего моста, например, в мотоблоке МТЗ-05. Регулировку необходимо проводить в случае повышенного шума главной передачи, что указывает на увеличенный боковой зазор. Уменьшение бокового зазора достигается переносом регулировочных прокладок из-под фланца правого рукава под фланец левого, без изменения общего числа прокладок под обоими фланцами. Нормальный боковой зазор между зубьями конических шестерен должен находиться в пределах 0,18 – 0,40 мм.

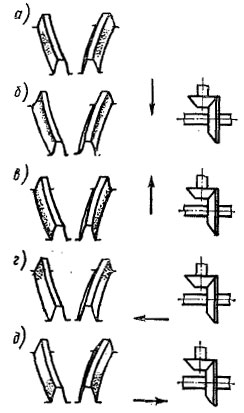

После регулировки бокового зазора необходимо проверить пятна контакта в зубьях. Для этого несколько зубьев одной из шестерен покрывают тонким слоем густо разведенной краски и проворачивают шестерню несколько раз в обе стороны. При правильной регулировке пятно контакта, полученное на зубе, должно занимать не менее половины его поверхности. При этом пятно должно располагаться в средней его части или ближе к вершине конуса (рис. 7.10, а). Правильное зацепление зубьев обеспечит надежную и длительную работу главной передачи без поломок.

Рис. 7.4. Пятна контакта на зубьях конических шестерен: а — нормальный

зазор; б и в — перемещение ведущей шестерни по стрелке; г и д —

перемещение ведомой шестерни по стрелке

Демонтаж шины колеса мотоблока следует провести следующим образом.

-

Выпустить из камеры воздух.

-

Сдвинуть оба борта покрышки с полок обода в его углубление со стороны, противоположной вентилю.

-

Вставить две монтажные лопатки между бортами покрышки и ободом со стороны вентиля на расстоянии 10 см по обеим сторонам от него.

-

Перетянуть через край обода сначала часть борта покрышки у вентиля, а затем и весь борт.

-

Вынуть вентиль из отверстия в ободе, а затем и камеру из покрышки.

-

Повернуть колесо, сдвинув одну сторону борта покрышки в углубление обода, вставить с другой стороны лопатки и вынуть обод из покрышки.

Монтаж шины на обод необходимо выполнять на полу или на чистой площадке так, чтобы в покрышку при монтаже не попадали земля и грязь. Перед монтажом надо проверить состояние обода, покрышки и камеры. Обод должен быть чистым, без забоин и коррозии. Если забоины появились, их нужно зачистить, а грязь и коррозию удалить. После этого обод надо покрасить и просушить.

Шину следует монтировать в такой последовательности.

-

Завести один борт покрышки через край обода, для чего надо надеть сначала один край борта, а затем при помощи лопаток перетянуть остальную его часть.

-

Посыпать обтертую насухо камеру тонким слоем: талька, вложить ее в покрышку и расправить.

-

Вентиль камеры вставить в отверстие обода.

- Завести через край обода второй борт покрышки, для этого надо сначала перетянуть часть борта, а затем при помощи монтажных лопаток — остальную часть.

-

Перетягивание борта необходимо заканчивать у вентиля. При монтаже шины нужно следить за правильным положением вентиля, перекос которого недопустим.

-

Ввернуть золотник в вентиль и накачать шину, следя за тем, чтобы покрышка располагалась на ободе концентрично, а ее края плотно прилегали к бортам обода.

-

Проверить манометром давление воздуха в шине и, если оно не соответствует норме, то установить нужную величину.

-

Проверить герметичность золотника вентиля и надеть на вентиль предохранительный колпачок.

|